Comment fabriquer son moteur électrique avec des pièces imprimées en 3D : tutoriel pas à pas

La fabrication d'un moteur électrique avec des pièces imprimées en 3D représente une avancée technologique passionnante. Cette approche novatrice permet de créer des équipements personnalisés tout en maîtrisant les coûts de production. La démarche nécessite une préparation minutieuse et une compréhension des éléments fondamentaux.

Les éléments nécessaires pour créer votre moteur électrique

La réalisation d'un moteur électrique fonctionnel demande une organisation méthodique et la réunion de plusieurs composants spécifiques. Cette étape préparatoire garantit un assemblage réussi.

Le matériel d'impression 3D requis

Une imprimante 3D capable d'atteindre une précision de 0.07mm en X/Y et 0.025mm en Z s'avère indispensable. Le choix des matériaux d'impression, tels que le PLA ou l'ABS, influence directement la qualité du résultat final. L'utilisation d'un plateau chauffant facilite l'adhérence des pièces lors de l'impression.

La liste des composants électriques essentiels

L'assemblage requiert des éléments électroniques spécifiques : un Arduino Uno R3 DIP, un shield moteur supportant jusqu'à 4A, des moteurs 6V (200 RPM), et des câbles AWG24. Un module Bluetooth HC-05 permet d'ajouter des fonctionnalités de contrôle à distance. Ces composants forment la base électrique du système.

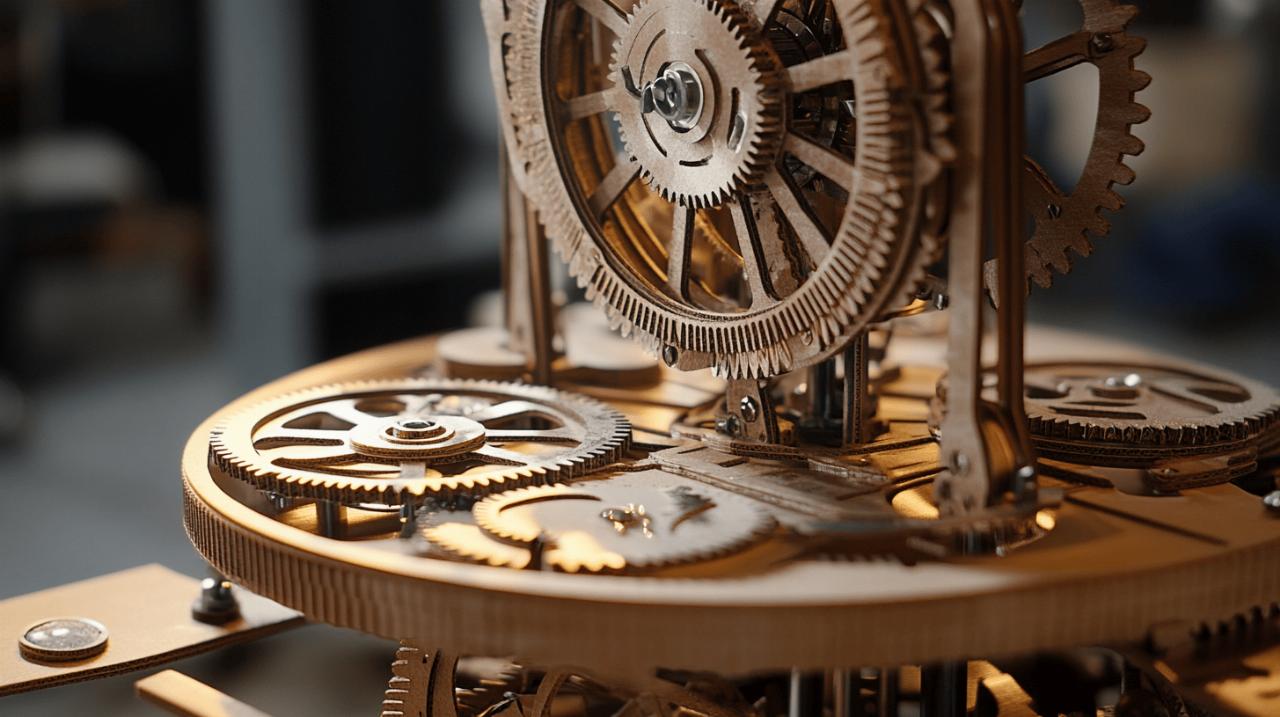

La préparation et l'impression des pièces en 3D

La fabrication d'un moteur électrique avec une imprimante 3D nécessite une préparation minutieuse et des réglages précis. Cette approche permet d'obtenir des pièces sur mesure avec une précision optimale de X,Y,Z=0.07,0.07, 0.025mm. Cette technique offre l'avantage de créer des composants personnalisés à moindre coût.

Les paramètres d'impression recommandés

L'impression des pièces du moteur requiert des réglages spécifiques. La taille maximale des composants est fixée à 200mm x 200mm x 200mm. Les matériaux d'impression compatibles comprennent le PLA, l'ABS, le PVA et les filaments conducteurs. L'utilisation d'un plateau chauffant s'avère indispensable pour certains matériaux comme l'ABS. La calibration de l'extrudeur et des PID de la tête d'extrusion garantit une qualité d'impression optimale.

L'assemblage des pièces imprimées

L'assemblage nécessite une manipulation soignée des différents éléments. Le projet requiert 26 pièces imprimées et 125 pièces non imprimées. Les composants essentiels incluent des moteurs Nema 14 ou 17, un kit électronique Reprap, un extrudeur, des barres d'acier, des tiges filetées et des roulements. La phase d'assemblage suit une logique précise, intégrant l'électronique basée sur Arduino et RAMPS 1.4 avec les drivers moteurs adaptés. Une configuration logicielle sous Marlin finalise le montage.

Le montage du circuit électrique

La réalisation d'un circuit électrique pour votre moteur imprimé en 3D nécessite une approche méthodique et précise. Cette étape essentielle demande l'utilisation d'un Arduino Uno R3 DIP associé à un Arduino Motor Shield, permettant un contrôle optimal des mouvements. Le montage intègre des composants spécifiques comme un module Bluetooth HC-05 pour la commande à distance.

La connexion des composants électriques

L'assemblage débute par l'installation du Motor Shield sur l'Arduino Uno. Les moteurs 6V (200 RPM) se raccordent aux bornes dédiées du shield, respectant une intensité maximale de 2A par phase. Le câblage utilise des fils AWG24 et des câbles Dupont pour garantir une transmission électrique fiable. Les LED avec leurs résistances de 100 Ohm et le condensateur bipolaire de 1uF/50V s'intègrent au circuit pour protéger les composants et stabiliser l'alimentation.

Les vérifications de sécurité à effectuer

La sécurité reste une priorité absolue lors du montage. Une vérification systématique des points de soudure s'impose avec un fer à souder et de l'étain de qualité. L'alimentation, comprise entre 7 et 12V pour 4000mA, doit être stable et sécurisée. Le montage nécessite un test des connexions avant la mise sous tension et une inspection des composants pour prévenir les courts-circuits. La fixation des cartes de maintien pour la batterie 9V assure la stabilité de l'ensemble du système électrique.

Les tests et ajustements du moteur

La phase de test représente une étape essentielle dans la fabrication d'un moteur électrique imprimé en 3D. Cette étape permet d'optimiser les performances et d'assurer un fonctionnement fiable. L'utilisation de composants spécifiques comme l'Arduino Motor Shield garantit une puissance adaptée, avec une intensité maximale de 2A par phase.

La phase de test représente une étape essentielle dans la fabrication d'un moteur électrique imprimé en 3D. Cette étape permet d'optimiser les performances et d'assurer un fonctionnement fiable. L'utilisation de composants spécifiques comme l'Arduino Motor Shield garantit une puissance adaptée, avec une intensité maximale de 2A par phase.

La procédure de mise en marche

La mise en marche débute par la vérification de l'alimentation électrique, qui doit se situer entre 7 et 12V pour un ampérage de 4000mA. Le montage nécessite plusieurs éléments : un Arduino Uno R3 DIP, un module Bluetooth HC-05 pour le contrôle à distance, et des LED avec leurs résistances de 100 Ohm. L'assemblage des composants électroniques requiert un fer à souder et des câbles Dupont pour garantir des connexions stables.

Les solutions aux problèmes courants

Les difficultés techniques peuvent être résolues par une approche méthodique. Un dysfonctionnement du moteur peut provenir d'une mauvaise connexion des câbles AWG24 ou d'un problème d'alimentation. L'ajout d'un condensateur bipolaire de 1uF/50V aide à stabiliser le circuit. Pour les problèmes mécaniques, la vérification des pièces imprimées (châssis, roues menantes, roues menées) et leur bon assemblage est primordiale. La collaboration avec la communauté des makers, notamment via des plateformes comme Thingiverse, permet d'accéder à des solutions éprouvées et des améliorations continues.

Les applications pratiques de votre moteur électrique

La fabrication d'un moteur électrique avec des pièces imprimées en 3D ouvre un large champ d'applications fascinantes. Cette technologie innovante associe l'impression 3D à l'électronique pour créer des projets personnalisés et performants. L'utilisation des matériaux spécifiques et des techniques de fabrication additive permet une grande flexibilité dans la conception.

Les projets de robotique réalisables

Les moteurs électriques imprimés en 3D s'intègrent parfaitement dans les projets robotiques. Un excellent exemple est le robot SMARS, réalisable en 3 heures avec un Arduino Uno R3 DIP et un Shield Motor. Ce robot utilise des chenilles mécaniques imprimées et des roues motrices personnalisées. La combinaison d'Arduino avec les composants imprimés permet la création de systèmes automatisés précis. Les utilisateurs peuvent imprimer des châssis adaptés et intégrer des modules Bluetooth pour le contrôle à distance.

Les modifications possibles pour améliorer les performances

L'optimisation des performances passe par plusieurs modifications techniques. L'ajustement des paramètres d'impression influence directement la qualité des pièces produites. La précision atteinte peut aller jusqu'à 0.07mm sur les axes X et Y. L'utilisation de matériaux spécifiques comme le PLA, l'ABS ou les filaments conducteurs affecte les caractéristiques finales du moteur. Les améliorations incluent l'installation de roulements optimisés, la modification des composants électroniques et l'adaptation des systèmes de refroidissement. Ces ajustements permettent d'obtenir un moteur plus puissant et plus léger, comme démontré par les recherches du National Centre for Additive Manufacturing.

Les ressources en ligne pour progresser dans la fabrication

La fabrication d'un moteur électrique avec des pièces imprimées en 3D nécessite une approche structurée et des ressources fiables. Le monde numérique offre une multitude d'opportunités d'apprentissage et de partage d'expériences dans ce domaine passionnant.

Les communautés et forums spécialisés

Les plateformes collaboratives constituent des mines d'informations précieuses. Le forum Gamoover propose des tutoriels détaillés pour la réalisation de projets d'impression 3D, notamment la Wallace, une imprimante accessible financièrement. La Society of Plastics Engineers réunit une communauté de 60 000 experts dans 84 pays, offrant un réseau mondial d'entraide. Les utilisateurs partagent leurs expériences sur l'utilisation des matériaux comme le PLA, l'ABS ou les filaments conducteurs. Ces espaces d'échange permettent d'obtenir des conseils personnalisés et des retours d'expérience sur les techniques d'assemblage et de calibration.

Les tutoriels vidéo sur YouTube et autres plateformes

Les créateurs de contenu sur YouTube proposent des guides pratiques pour la fabrication de moteurs électriques. La plateforme met à disposition des ressources spécifiques pour les développeurs et les créateurs de contenu technique. Les tutoriels abordent des sujets variés, de l'électronique avec Arduino aux techniques d'impression 3D avancées. Les vidéos expliquent étape par étape l'assemblage des composants, la configuration des cartes électroniques comme la RAMPS 1.4, et la programmation des systèmes de contrôle. Ces supports visuels facilitent la compréhension des processus complexes et offrent des démonstrations concrètes des techniques de fabrication.